|

|

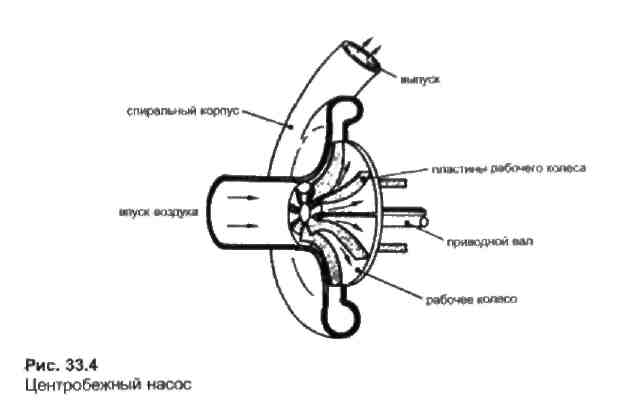

Центробежный насос

Если насос Рутса похож на шестеренчатый насос, центробежный

насос можно сравнить с насосом охлаждающей жидкости (который

используется в системе охлаждения двигателя). Рабочее колесо

имеет более сложную конструкцию, чем соответствующая деталь

насоса охлаждающей жидкости, и приводится со значительно

большими оборотами.

Конструкция насоса изображена на рис. 33.4.

Вал приводится с оборотами, равными от

пяти- до шестикратных оборотов двигателя: воздух

затягивается через впускной канал, проходит между лопастями

рабочего колеса и выталкивается наружу центробежной силой в

спиральный корпус, из которого он проходит во впускной

коллектор.

Главным преимуществом этого насоса является то, что насос

небольшого размера может подавать значительное количество

воздуха. Для применения в автомобиле у него есть два

основных недостатка. Первым является необходимость очень

высокой скорости его привода (что может создавать

дополнительные проблемы при быстром разгоне и торможении

автомобиля), а вторым недостатком является то, что он

эффективен только при работе в очень узком рабочем

диапазоне.

Турбонагнетатель

Сложность привода центробежного насоса с очень большой

скоростью и потеря до 35 процентов мощности двигателя на

обеспечение этого привода может быть почти полностью

преодолена путем использования энергии, содержащейся в

отработанных газах, которая может использоваться для наддува

двигателя. Сочетание центробежного компрессора с приводимой

выпускными газами турбиной называется турбонагнетателем.

Попытки применить эти принципы к двигателям предпринимались

время от времени с начала двадцатого века, но только в

последние годы этот метод стал использоваться для

автомобильных двигателей. Лопасти турбины работают при

высокой температуре около 1000 °С, поэтому только с

появлением металла, пригодного для изготовлением этих

лопастей, стало возможным создать экономичное устройство.

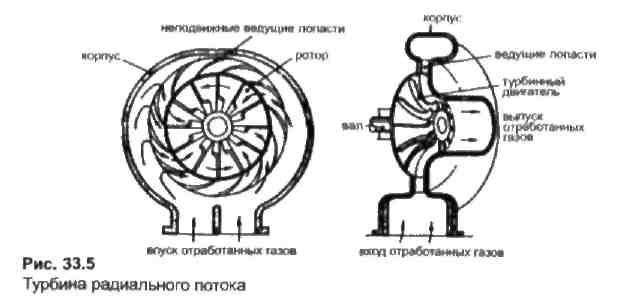

Обычно для привода компрессора используется турбина

радиального потока. Она имеет конструкцию, похожую на

конструкцию центробежного насоса, но газ протекает через

такое устройство в обратном направлении (рис. 33.5).

Турбина изготавливается из специальных

материалов, таких, как сплавы железа с никелем или никелем и

хромом, и это необходимо из-за действующих высоких

температур. Корпус из чугуна, имеющий форму улитки, служит

для подачи отработанных газов к краям лопастей турбины,

заключенных в турбину. Фланец в корпусе служит для впуска

газа в турбину и соединяется с выпускным коллектором

двигателя как можно более коротким соединением. Соединение в

центре корпуса турбины позволяет отработанным газам попасть

назад в систему выпуска.

Когда устройство работает, отработанные газы, выходящие из

цилиндров двигателя с высокой температурой и скоростью,

поступают в корпус, в котором находится ротор турбины.

Прежде чем газ пройдет из корпуса в турбину, он вначале

проходит или через каналы специальной формы, или через

кольцо ведущих лопастей, таким образом, чтобы газ ударял по

внешним концам лопастей турбины по касательной, чтобы

турбина приводилась в требуемом направлении. Когда газ

протекает к центру турбины, лопасти снижают его скорость.

Таким образом отбирается энергия газа, которая заставляет

турбину вращаться с высокой скоростью, более 10000 об/мин, в

случае если режим двигателя такой, при котором скорость

отработанных газов высока.

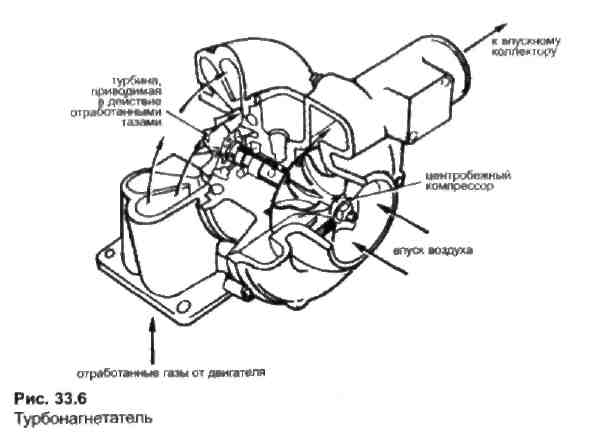

Приводимая отработанными газами турбина удерживается валом,

который передает вращение центробежному компрессору. Корпус

из алюминиевого сплава компрессора и чугунный корпус турбины

скручены вместе болтами, образуя единое устройство, и все

это устройство называется турбонагнетателем или, короче,

«турбо» (рис. 33.6).

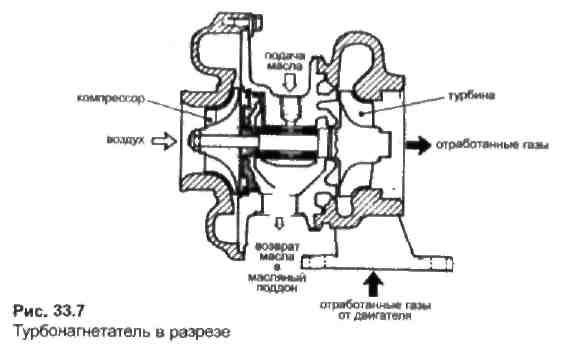

Ввиду работы с высокими угловыми

скоростями, для опоры вала необходимы два плавающих

подшипника качения (часто изготавливаются из чугуна) (рис.

33.7).

Для подшипников такого типа, чтобы

уменьшить их износ и обеспечить необходимое охлаждение,

требуется подача чистого масла под давлением. Подшипники

снабжаются маслом через трубку, соединенную с системой

смазки двигателя. После прохождения через подшипники масло

собирается в полости, образованной в корпусе между

компрессором и турбиной, из которой оно естественным путем

перетекает в масляный поддон двигателя.

Газо- и маслонепроницаемость очень важны. Масло не должно

попадать в компрессор, а отработанные газы не должны

проходить к подшипникам. Нарушение любой непроницаемости

быстро становится очевидным для водителя. Прохождение масла

через уплотнение компрессора, в особенности, когда оно

проходит через отработанные газы, выходящие из турбины,

ведет к появлению в отработанных газах, выходящих из

выпускной трубы глушителя, смога синего цвета.

Неисправностью в турбонагнетателе, нарушающей работу

уплотнений, может быть перемещение вала, вызванное износом

подшипников, и эта неисправность быстро проявляет себя.

Плохая смазка, вызванная падением давления масла или его

загрязнением, часто является причиной быстрого износа

подшипников; износ ускоряется, если перемещение вала

позволяет прохождение отработанных газов в подшипники. Если

это происходит, устройство выходит из строя всего за

несколько секунд.

На рис. 33.7 изображены подшипники и уплотнения. В этой

конструкции используются чугунные уплотнительные кольца,

выглядящие наподобие поршневых колец.

Необходим специальный уход за турбонагнетателем, чтобы

подшипники не испытывали «масляный голод» при запуске или

при останове двигателя. Двигатель не должен немедленно

разгоняться сразу после запуска или непосредственно перед

выключением. (Следует иметь в виду, что для останова турбины

необходимо длительное время.)

Двигатели с воспламенением от сжатия

Турбонаддув уже широко используется на больших двигателях с

воспламенением от сжатия, поскольку такие двигатели особенно

хорошо подходят для подачи в них воздуха под давлением. В

отличие от двигателей с искровым зажиганием, двигатели с

воспламенением от сжатия имеют более высокую степень сжатия

и, кроме того, система впуска одного только воздуха в таких

двигателях оставляет под капотом больше места для установки

турбонагнетателя.

Установка турбонагнетателя на двигатель, который до этого

имел обычную подачу воздуха, обеспечивает следующие

преимущества:

1 Больший крутящий момент и мощность. Поскольку можно

увеличить мощность до 60 процентов, можно применять

двигатель меньших размеров и меньшей массы, чем двигатель,

развивающий аналогичную мощность без турбонаддува.

2 Расход топлива уменьшается приблизительно на 10 процентов.

3 Вследствие сглаживания пульсаций выхода отработанных газов

из выпускной трубы глушителя уменьшаются их шумы.

Двигатели с искровым зажиганием

Автомобиль, оснащенный турбонаддувом ассоциируется с

моделями высокого класса, разработанными для получения

превосходных характеристик. Применяемые вместе с системой

турбонаддува двигатели должны иметь структурную прочность,

чтобы выдерживать дополнительные нагрузки и высокие угловые

скорости его валов. Прежде чем двигатель будет оснащен

системой турбонаддува, его степень сжатия следует понизить,

чтобы избежать механических повреждений, вызванных

проблемами высоких нагрузок на его детали, например, от

детонации.

В двигателях с турбонаддувом обычно используются системы

впрыска топлива, поскольку эти устройства позволяют

преодолеть проблемы, связанные с давлением во впускных

трубопроводах, которые проявляются при использовании

карбюратора. Тщательное согласование турбонагнетателя к

заданному двигателю обеспечивает то, что максимальный наддув

(давление выше атмосферного) ограничивается величиной 1,5

бар, то есть максимальное давление во впускном коллекторе

будет равно атмосферному давлению плюс 1,5 атмосферных

давления.

назад

>> |

|